增材顶刊┃连续送丝搅拌摩擦增材制造

英文原题:Wire-based friction stir additive manufacturing

通讯作者:黄永宪,哈尔滨工业大学

作者:Huizi Chen(陈会子),Xiangchen Meng(孟祥晨,副研究员),Jialin Chen(陈佳霖),Yuming Xie(谢聿铭,助理教授),Jinqi Wang(王劲棋),Shuming Sun (孙书明),Yaobang Zhao(赵耀邦,研究员),Junchen Li(李峻臣),Long Wan(万龙,教授),Yongxian Huang(黄永宪,教授)

增材制造是一种基于逐层递增的沉积技术,具有节省材料、结构设计自由以及易于维修和残余制造等优点,在设计可视化和制造先进性方面已经被证明具有多功能性。基于熔化增材制造过程中过高的输入引起的气孔和裂纹缺陷削弱了零件的力学性能;现有的搅拌摩擦增材制造技术进料过程不连续致使整个增材制造过程需多次的重启换料,起始过渡位置弱连接严重,难以保证大型成形构件的整体性能的均一性。

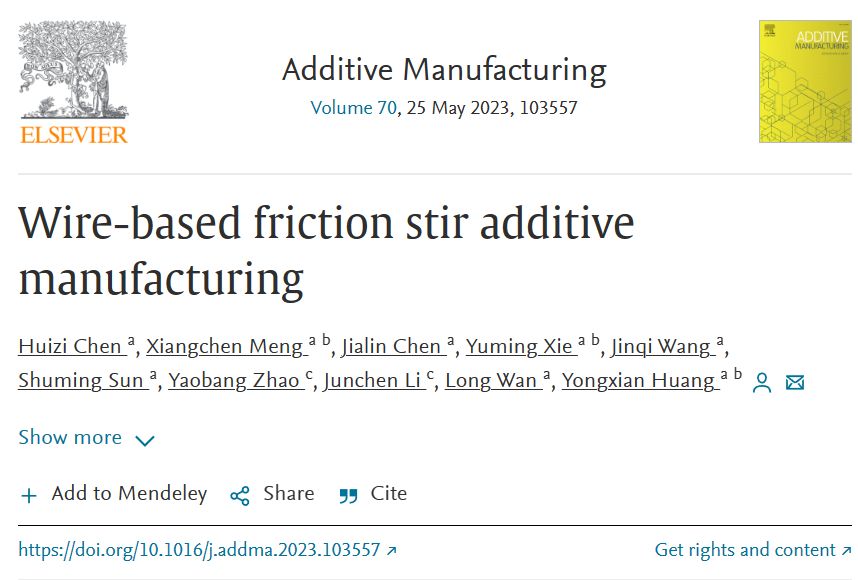

针对上述难题,哈尔滨工业大学黄永宪教授团队针对搅拌摩擦增材制造中进料不连续及增材层间界面弱连接的问题进行了研究,开发了基于丝材的搅拌摩擦增材制造技术(Wire-based friction stir additive manufacturing,W-FSAM,图1),通过连续进给丝材料实现大型金属结构的固相增材制造成形。主要的W-FSAM工具包括一个带送丝口的储料腔,一个螺旋输送结构和三个搅拌探头。螺旋输送结构用于连续输送和挤压进料线材,底部多个搅拌针的设计加速了热塑化材料的动态流动性,提高了相邻层的冶金结合,整个的W-FSAM过程连续且稳定。与传统的固态增材制造技术相比,W-FSAM技术无需大的轴向力即可连续进给材料,W-FSAM技术可以很好地适应结构的多样化设计。

图1 W-FSAM工艺过程

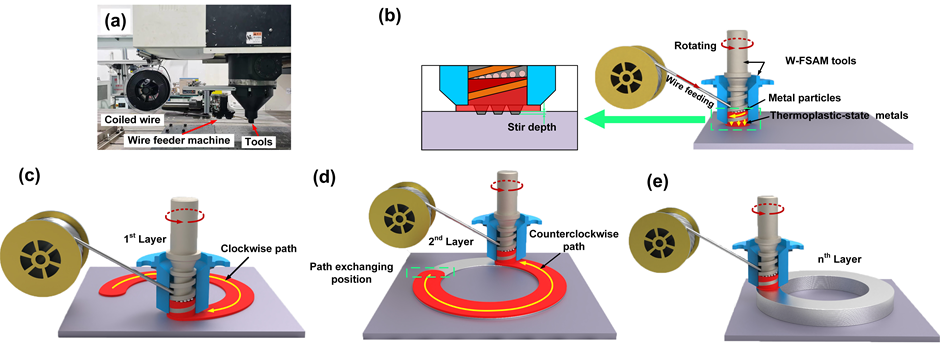

W-FSAM制备的结构内的显微组织以均匀的、细小的、等轴状的晶粒为特征。对Al-Si合金丝材及W-FSAM制备的法兰环结构体的力学性能进行了评估(图2),室温下实际测量的Al-Si合金丝材的极限抗拉强度(UTS)和断后伸长率(El.)在分别为258MPa和16.9%;W-FSAM增材区的UTS值和El.值分别为287±12MPa和30.1±0.5%;与Al-Si合金线材相比,W-FSAM制备的Al-Si合金构件的UTS达到丝材原料的111%,显示出高性能制造大型结构的潜力。

图2 Al-Si合金构件的拉伸性能

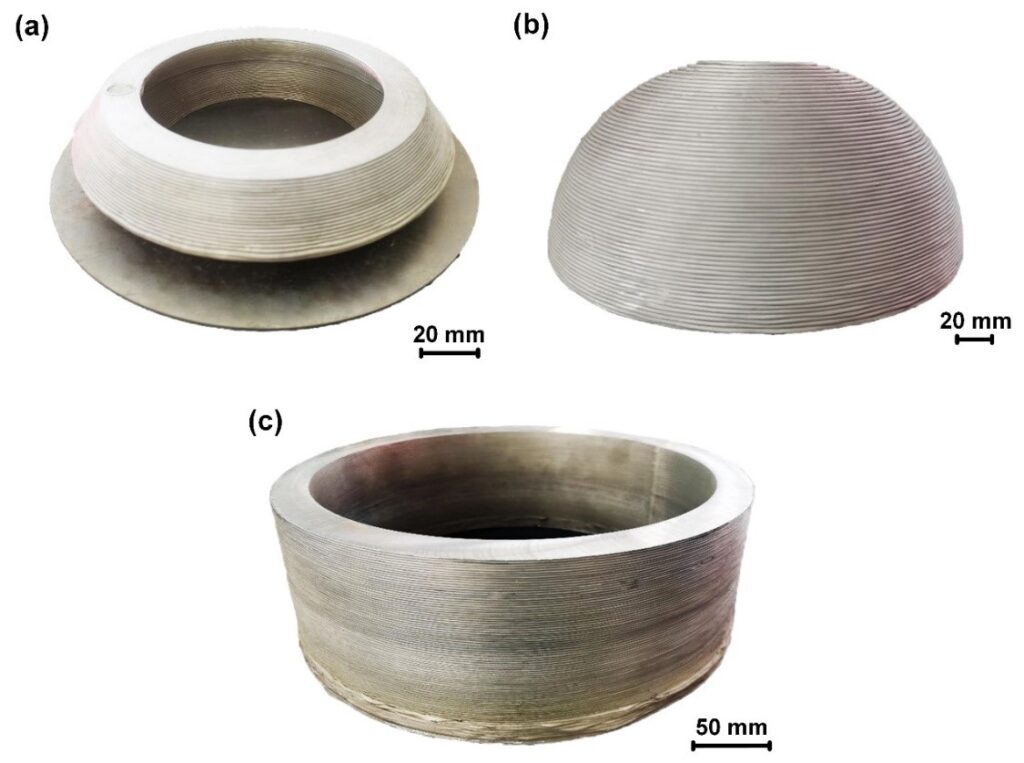

W-FSAM被认为是解决搅拌摩擦增材制造技术中非连续进料这一关键难题的一项创新性的技术。目前,利用W-FSAM工艺已成功地实现了多种大尺寸复杂结构件的无模自支撑成形,如变直径异形体、半球体和等径体等结构(图3)。

图3 W-FSAM 无模自支撑成形的特征结构件:(a) 变径异形体;(b) 半球体;(c) 法兰环

相关论文发表在Additive Manufacturing上,哈尔滨工业大学博士研究生陈会子为文章的第一作者,黄永宪教授为通讯作者。该工作得到国家自然科学基金面上项目(52175301)、中国博士后创新人才支持计划(BX20220384)、上海航天科技创新基金项目(SAST2020-108)资助。